您現在所在的位置:首頁 > 工程案例

您現在所在的位置:首頁 > 工程案例

高純度維生素C結晶過濾洗滌干燥四合一

維生素C又名抗壞血酸,是一種人體自身無法合成而又必需的一種物質,與人類健康有密切的關系。我國是維生素C生產大國,在全球所需的8萬t/a維生素C中,我國的供應量達到50%以上。維生素C是一種高能耗產品,隨著國際市場上維生素C價格的暴跌,降低維生素C生產中的能耗(特別是維生素C干燥過程中的能耗——占整個維生素C生產能耗的30%以上)已成為生產企業生存的關鍵。在維生素C生產中干燥是一個很重要的步驟,以前常采用雙錐回轉真空干燥器進行干燥,但該干燥器存在不能連續生產、物料受熱不均勻、能耗高、操作復雜等缺點。

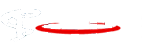

常規維生素C生產精制工藝分析

維生素C制取目前通用的方法為硫酸酸化法和離子交換法,其中硫酸酸化法已基本淘汰,離子交換法已成為目前主要生產工藝。通常離子交換工藝是將維生素C鈉用水溶解后,溶液經過陽離子交換樹脂去除鈉離子,生成維生素C溶液,經減壓濃縮、冷卻結晶,離心分離得粗品維生素C,再精制結晶得成品維生素Co陽離子交換樹脂的使用過程會耗用大量的自來水,及排放大量的廢酸、廢堿,對環境污染嚴重,不符合清潔生產的要求,同時這種離交方法制得的維生素c溶液濃度較低(15~20%),需經過大量的蒸發濃縮才能制取粗品維生素C,這使得整個工藝周期長,產品易于變質,粗品維生素C質量差,收率低,能耗高,設備投資多,成本高。

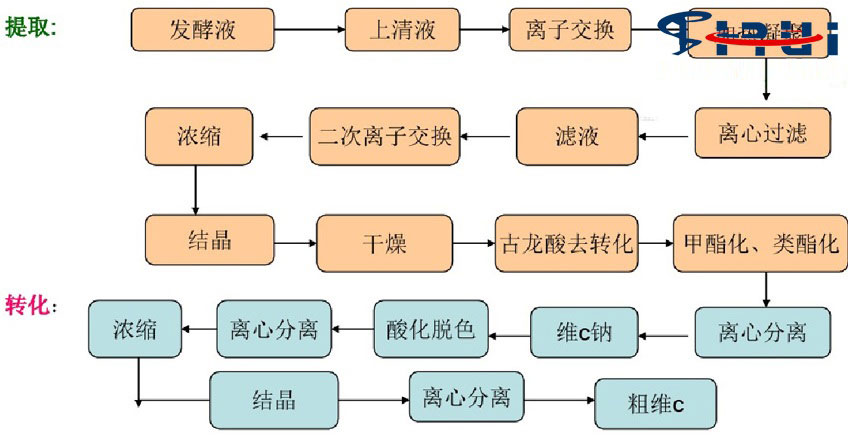

結晶過濾洗滌干燥四合一精制提純維生素C 工藝設計

結晶過濾洗滌干燥四合一精制提純維生素C工藝以維生素C鈉為原料,采用全自動多功能過濾洗滌干燥機進行制備高純度維生素C的新方法,以克服現有技術存在的不足。具體工藝步驟為:(1) 酸化反應步驟:按照維生素C鈉和水的重量比為1:0.341~0.894制成維生素C鈉水溶液,維生素C鈉水溶液在攪拌狀態下加入鹽酸或者通入HCl氣體,其中VcNa:HCl按折純重量比為1:0.175~0.215,使其充分反應,得酸溶液;在所得酸溶液中加入活性炭,加入比例為1L酸溶液加入2~10g活性炭,然后升溫至65~70℃脫色再保溫過濾,生成凈化的酸溶液。

(2) 結晶分離步驟:對酸化反應后的酸溶液邊攪拌邊降溫,酸溶液降溫至-5~5℃,并保持1~3小時,使維生素C從酸溶液中析出,過濾得粗品維生素C和析出維生素C后的酸溶液;

(3) 除鹽過濾步驟:取結晶分離析出粗品維生素C后的酸溶液,減壓濃縮至維生素C含量在50~60%,使維生素C處于65~70℃溫度下的近飽和狀態,溫度控制在65~70℃保溫過濾,除去氯化鈉,得到濾液;

(4) 粗品結晶過濾步驟:對步驟3所述的濾液利用冰水和冰甲醇洗滌再降溫降溫至-5~5℃,并保持2~10小時,結晶、過濾得回收品粗品維生素C;采用真空抽濾,得到的粗品維生素C和回收品維生素C。

(5) 高純度維生素C精制步驟:將粗品維生素C和回收品維生素C加入無鹽水中溶解后脫色過濾,降溫、結晶、分離、烘干既得成品維生素C。高純度維生素C含量99.8%,旋光=+21°,消光值為0.038,其他指標均符合藥典2000版二部標準。

結晶過濾洗滌干燥四合一精制提純維生素C工藝利用氯化鈉與維生素C溶解度隨溫度變化的差異,將維生素C鈉直接用鹽酸酸化生成維生素C和氯化鈉的水溶液,采用熱濾、降溫、濃縮方法,達到維生素C與氯化鈉的逐步分離,制備出粗品維生素C和副產品氯化鈉,粗品維生素C再精制重結晶得成品維生素C。經檢驗所得成品維生素C各項指標均符合藥典2000版二部標準。新生產工藝可大大減少用水、酸、堿,降低能耗,解決環境污染,縮短生產周期,降低生產成本,提高產品收率和成品質量,是一種經濟有效的維生素C制備方法。

結晶過濾洗滌干燥四合一精制提純維生素C 現場照片

加入收藏

加入收藏