您現在所在的位置:首頁 > 工程案例

您現在所在的位置:首頁 > 工程案例

聚芳醚酮PAEK粗品純化三合一干燥機

聚芳醚酮[poly(aryl ether ketone),PAEK]是指主鏈中芳香醚和芳香酮交替排列的聚合物。聚芳醚酮具有剛性的對苯撐和柔性的醚鍵結構,在保持優良的物理機械性能和耐熱性的同時還具有一定的柔性和韌性,綜合性能優良,易于加工成型,是一類應用廣泛的熱塑性特種工程塑料,在航空航天、醫療器械、核電、石油化工、汽車、家電等領域有廣闊的市場。

聚芳醚酮的合成通常采取親核路線,也就是在非質子極性溶劑中,雙酚單體與二鹵代芳香酮單體在堿催化劑作用下發生縮聚反應。該反應除生成PAEK聚合物外,還生成小分子的鹵鹽副產物。反應結束,反應產物在水或低級醇中沉析,鹵鹽以及過量未反應的堿催化劑往往被PAEK高分子所包裹,不能很好地被溶解除去,需要進一步地純化。

目前由親電反應路線制備的聚芳醚酮的后處理純化工藝大多較為復雜繁瑣,每次處理時均會使用大量溶劑,且往往需要長時間反復洗滌,有時還需要采用高溫高壓的純化方法,對設備要求較高,洗滌過后會產生大量廢液,導致投入大,效率低,對環境影響大,從而限制其進一步發展和應用。

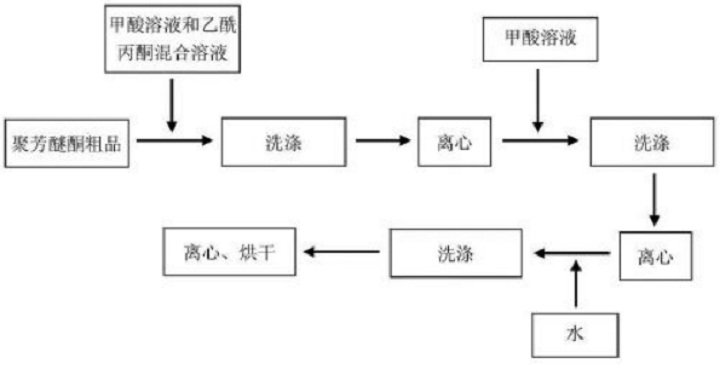

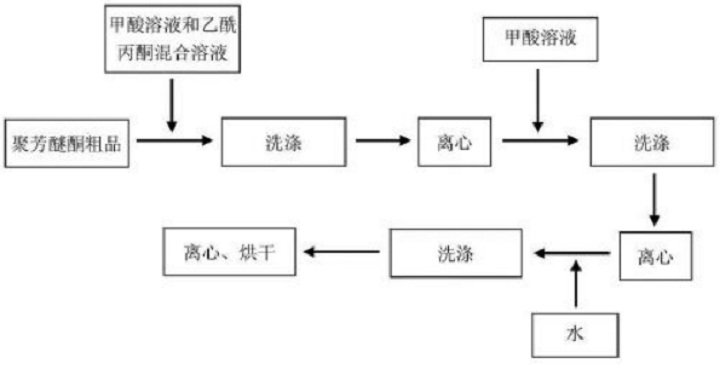

(1) 先采用甲酸溶液和乙酰丙酮組成的混合溶液,對聚芳醚酮粗品進行洗滌、離心得到初級純化品;(物料轉移:放料罐→離心機,人工開放式操作)

(2) 再采用甲酸溶液,對初級純化品進行洗滌、離心得到次級純化品;(物料轉移:離心機→純化釜→離心機,人工開放式操作)

(3) zui后采用水,對次級純化品進行洗滌、離心、烘干得到聚芳醚酮純化品。(物料轉移:離心機→洗滌槽→離心機→多臺間歇式干燥機,人工開放式操作)

使用離心機甩濾,由于離心機所處理含有溶劑聚合物料漿是易燃易爆的,這就易引起燃燒爆炸事故的發生。又因其轉速極高,如操作不慎或違章作業,與轉動著的離心機轉鼓內的物料接觸,將造成手指、手臂截斷事故。此外,由于種種原因引起的轉鼓破裂、轉鼓位移、人孔蓋板飛出等也會造成嚴重的人員傷亡事故。

(2) 無法密閉生產,環境污染大

甩濾、洗滌、粉碎、純化、干燥各個步驟之間需要轉料操作,自動化水平低,每班操作需要人員較多,轉料操作時有溶劑、粉塵等職業病風險,異物控制等質量控制難點,管理難度大。濾餅洗滌效果差、人工操作勞動強度大、物料轉移困難、物料容易受到設備傳動部件及敞開工作的環境影響和污染等嚴重缺陷。

(3) 純化工藝繁瑣,穩定性較差

特種工程塑料傳統提純工藝中使用脫水劑、聚合體系含有大量鹽分所帶來的環境不友好、洗脫困難,需要用大量的有機溶劑和去離子水進行多次反復洗滌,才能達到較好的純化效果。因此工序復雜,質量穩定性較差,且生產成本高。

(4) 設備多、操作繁瑣,無法滿足工業大生產工藝要求

過濾、洗滌以及干燥都是采用獨立的設備進行加工,如離心機、洗滌槽、干燥機等,由于設備分散,生產過程不易控制,自動化程度低,在取樣、化驗、加料、補料、溫度、壓力等方面若控制不當或人工操作,往往也會造成差錯與污染。反應、過濾、干燥這三個裝置間物料的輸送難度就更高,有時常常會由此而使整套裝置處于不能完全正常操作或勞動強度大,生產周期長、能耗大、效率低影響產品質量,無法滿足精細化工大生產工藝要求。

(5) 占地面積大、設備投入高

過濾、多次洗滌過濾、干燥等單元操作,這些單元操作通常由結晶罐、壓濾機或離心過濾機、洗滌槽以及干燥機等單元設備單獨運作,多種單元設備成一個長流程的大裝置,設備間通過管道或其他方式輸送物料每個單元操作對應相應的單元設備,設備分散布置,使整個生產過程的廠房面積大幅度增加,同時也大大提高了設備的投資。

無錫雙瑞機械研制的錐形過濾洗滌干燥一體機以及相應的洗滌方法(專 利號:ZL 202022908020.2、ZL 202121331911.4),提供了一種聚芳醚酮合成過程中產品高效純化處理新工藝,在后處理工序中實現了含鹽-水-溶劑的聚合物產品的高效脫水除鹽,顯著降低了產品中無機鹽的含量,減少產品被污染的機會,達到純化的目的。利用本發明提出的特定溶劑體系可以有效溶解低聚物和一些無機小分子,并使聚芳醚酮樹脂在溶劑中處于溶脹狀態,促進了聚合物鏈段的相互運動,從而使聚芳醚酮中夾雜的雜質離子易于進入溶劑相而得到純化。

(1) 冷卻成形,碾磨粉碎(特種工程塑料精制提純前處理工序)

將聚合反應所得高黏度溶液導入高壓釜,該高壓釜的出料口設置鑄帶頭、切粒刀頭和冷卻噴濺裝置,啟動切粒刀頭和冷卻噴濺裝置,在壓力泵的作用下將高黏度溶液輸送至出料口鑄帶頭處,依次經切粒和冷卻液冷卻得樹脂微顆粒(大顆粒會包裹鹽分和低聚物,影響精制提純效果);再將冷卻結晶所得聚芳醚腈微顆粒與冷卻液一起碾磨粉碎,得到較均勻的粉料;微顆粒為長度0.25~0.5mm、直徑0.2~0.45mm的圓柱形顆粒。

(2) 溶劑萃取,去除低聚物(物料轉移:膠體磨→過濾洗滌一體機,自動管道輸送,全密閉操作)

將碾磨粉碎所得樹脂粉料輸送至過濾洗滌一體機中,該萃取設備設置有筒錐形濾網和輔助加熱裝置,在攪拌狀態下進行洗滌,粉料經特制萃取液萃取、去除低聚物,再密閉過濾,分離萃取液;

(3) 酸堿洗滌,溶解鹽分(物料無轉移:過濾洗滌一體機)

將酸堿洗滌液通入過濾洗滌一體機中,對濾餅進行重新攪拌混懸,使樹脂粉料可以得到非常徹底的洗滌,被包裹的無機鹽及其它組分會被釋放出來。再漿攪拌均勻再把物料壓干。若洗滌一次不夠,可進行多次洗滌,這時重復上述步驟多次即可,操作方便,勞動強度極低。

(4) 純水漂洗精制(物料無轉移:過濾洗滌一體機)

過濾洗滌二合一內加入純水,進行打漿洗滌,漂洗出樹脂內的鹽分雜質;漂洗完成后的樹脂,再加入純水3~5次重復自動洗滌過濾,除凈樹脂表面的雜質和副產無機鹽,得到高純度的樹脂粉末;過濾時可使空心軸和空心螺帶按順時針方向旋轉(從頂部往下看),對物料進行提升,并使空心螺帶在旋轉時限制濾餅層的厚度,使物料在薄的濾餅層條件下進行過濾,以提高過濾速率。

(5) 密閉連續干燥(物料轉移:過濾洗滌一體機→盤式干燥機,自動定量輸送,全密閉操作)

將沖洗除鹽、固液分離得到的高純度的濕樹脂經溜進料螺旋送入盤式干燥機進行連續干燥處理,干燥后的產品經過盤式干燥冷卻段冷卻后卸料送至成品受料倉,得到高純度樹脂成品。

干燥過程中蒸發出的濕分從干燥器項部進入冷凝器中凝結成液體,流入溶劑接收罐中,被冷卻后的惰性氣體有循環風機輸送到干燥器內,吸收物料的濕分后進入冷凝器內重新冷卻,形成閉路循環利用。

過濾洗滌干燥機純化后的聚芳醚酮中無機離子雜質、低聚物和有機雜質含量低,電絕緣性強和機械強度高,是一種非常優異的工程塑料。并且錐形過濾洗滌干燥機純化工藝可以在全封閉負壓條件下進行,對環境無 污染,可實現清潔生產。

無錫雙瑞致力于推動結晶過濾洗滌干燥設備的技術創新,珍視客戶給予的充分信賴。知識產權是雙瑞機械和客戶共同的生命線。在無錫雙瑞,我們堅持誠實敬業的立業之本,堅持對侵權行為零容忍,嚴厲打擊任何侵犯知識產權的犯罪行為。這是無錫雙瑞至高的責任、義務和承諾。我們必須精誠回報客戶的信任,徹底杜絕任何侵權行為。

聚芳醚酮的合成通常采取親核路線,也就是在非質子極性溶劑中,雙酚單體與二鹵代芳香酮單體在堿催化劑作用下發生縮聚反應。該反應除生成PAEK聚合物外,還生成小分子的鹵鹽副產物。反應結束,反應產物在水或低級醇中沉析,鹵鹽以及過量未反應的堿催化劑往往被PAEK高分子所包裹,不能很好地被溶解除去,需要進一步地純化。

目前由親電反應路線制備的聚芳醚酮的后處理純化工藝大多較為復雜繁瑣,每次處理時均會使用大量溶劑,且往往需要長時間反復洗滌,有時還需要采用高溫高壓的純化方法,對設備要求較高,洗滌過后會產生大量廢液,導致投入大,效率低,對環境影響大,從而限制其進一步發展和應用。

(1) 先采用甲酸溶液和乙酰丙酮組成的混合溶液,對聚芳醚酮粗品進行洗滌、離心得到初級純化品;(物料轉移:放料罐→離心機,人工開放式操作)

(2) 再采用甲酸溶液,對初級純化品進行洗滌、離心得到次級純化品;(物料轉移:離心機→純化釜→離心機,人工開放式操作)

(3) zui后采用水,對次級純化品進行洗滌、離心、烘干得到聚芳醚酮純化品。(物料轉移:離心機→洗滌槽→離心機→多臺間歇式干燥機,人工開放式操作)

現有聚芳醚酮PAEK粗品純化工藝流程有以下缺點:

(1) 安全風險高使用離心機甩濾,由于離心機所處理含有溶劑聚合物料漿是易燃易爆的,這就易引起燃燒爆炸事故的發生。又因其轉速極高,如操作不慎或違章作業,與轉動著的離心機轉鼓內的物料接觸,將造成手指、手臂截斷事故。此外,由于種種原因引起的轉鼓破裂、轉鼓位移、人孔蓋板飛出等也會造成嚴重的人員傷亡事故。

(2) 無法密閉生產,環境污染大

甩濾、洗滌、粉碎、純化、干燥各個步驟之間需要轉料操作,自動化水平低,每班操作需要人員較多,轉料操作時有溶劑、粉塵等職業病風險,異物控制等質量控制難點,管理難度大。濾餅洗滌效果差、人工操作勞動強度大、物料轉移困難、物料容易受到設備傳動部件及敞開工作的環境影響和污染等嚴重缺陷。

(3) 純化工藝繁瑣,穩定性較差

特種工程塑料傳統提純工藝中使用脫水劑、聚合體系含有大量鹽分所帶來的環境不友好、洗脫困難,需要用大量的有機溶劑和去離子水進行多次反復洗滌,才能達到較好的純化效果。因此工序復雜,質量穩定性較差,且生產成本高。

(4) 設備多、操作繁瑣,無法滿足工業大生產工藝要求

過濾、洗滌以及干燥都是采用獨立的設備進行加工,如離心機、洗滌槽、干燥機等,由于設備分散,生產過程不易控制,自動化程度低,在取樣、化驗、加料、補料、溫度、壓力等方面若控制不當或人工操作,往往也會造成差錯與污染。反應、過濾、干燥這三個裝置間物料的輸送難度就更高,有時常常會由此而使整套裝置處于不能完全正常操作或勞動強度大,生產周期長、能耗大、效率低影響產品質量,無法滿足精細化工大生產工藝要求。

(5) 占地面積大、設備投入高

過濾、多次洗滌過濾、干燥等單元操作,這些單元操作通常由結晶罐、壓濾機或離心過濾機、洗滌槽以及干燥機等單元設備單獨運作,多種單元設備成一個長流程的大裝置,設備間通過管道或其他方式輸送物料每個單元操作對應相應的單元設備,設備分散布置,使整個生產過程的廠房面積大幅度增加,同時也大大提高了設備的投資。

無錫雙瑞機械研制的錐形過濾洗滌干燥一體機以及相應的洗滌方法(專 利號:ZL 202022908020.2、ZL 202121331911.4),提供了一種聚芳醚酮合成過程中產品高效純化處理新工藝,在后處理工序中實現了含鹽-水-溶劑的聚合物產品的高效脫水除鹽,顯著降低了產品中無機鹽的含量,減少產品被污染的機會,達到純化的目的。利用本發明提出的特定溶劑體系可以有效溶解低聚物和一些無機小分子,并使聚芳醚酮樹脂在溶劑中處于溶脹狀態,促進了聚合物鏈段的相互運動,從而使聚芳醚酮中夾雜的雜質離子易于進入溶劑相而得到純化。

聚芳醚酮PAEK粗品純化三合一干燥機 工藝步驟

傳統的聚芳醚酮PAEK粗品純化工藝設計不合理,且步驟繁瑣效率低。連續化精制提純特種工程塑料過濾洗滌干燥機組能夠解決現有高分子材料生產分離純化中存在的問題,全自動化控制系統,可保證生產的連續性,效率高,且能耗低、綠色環保,具有普適性,易于推廣。(1) 冷卻成形,碾磨粉碎(特種工程塑料精制提純前處理工序)

將聚合反應所得高黏度溶液導入高壓釜,該高壓釜的出料口設置鑄帶頭、切粒刀頭和冷卻噴濺裝置,啟動切粒刀頭和冷卻噴濺裝置,在壓力泵的作用下將高黏度溶液輸送至出料口鑄帶頭處,依次經切粒和冷卻液冷卻得樹脂微顆粒(大顆粒會包裹鹽分和低聚物,影響精制提純效果);再將冷卻結晶所得聚芳醚腈微顆粒與冷卻液一起碾磨粉碎,得到較均勻的粉料;微顆粒為長度0.25~0.5mm、直徑0.2~0.45mm的圓柱形顆粒。

(2) 溶劑萃取,去除低聚物(物料轉移:膠體磨→過濾洗滌一體機,自動管道輸送,全密閉操作)

將碾磨粉碎所得樹脂粉料輸送至過濾洗滌一體機中,該萃取設備設置有筒錐形濾網和輔助加熱裝置,在攪拌狀態下進行洗滌,粉料經特制萃取液萃取、去除低聚物,再密閉過濾,分離萃取液;

(3) 酸堿洗滌,溶解鹽分(物料無轉移:過濾洗滌一體機)

將酸堿洗滌液通入過濾洗滌一體機中,對濾餅進行重新攪拌混懸,使樹脂粉料可以得到非常徹底的洗滌,被包裹的無機鹽及其它組分會被釋放出來。再漿攪拌均勻再把物料壓干。若洗滌一次不夠,可進行多次洗滌,這時重復上述步驟多次即可,操作方便,勞動強度極低。

(4) 純水漂洗精制(物料無轉移:過濾洗滌一體機)

過濾洗滌二合一內加入純水,進行打漿洗滌,漂洗出樹脂內的鹽分雜質;漂洗完成后的樹脂,再加入純水3~5次重復自動洗滌過濾,除凈樹脂表面的雜質和副產無機鹽,得到高純度的樹脂粉末;過濾時可使空心軸和空心螺帶按順時針方向旋轉(從頂部往下看),對物料進行提升,并使空心螺帶在旋轉時限制濾餅層的厚度,使物料在薄的濾餅層條件下進行過濾,以提高過濾速率。

(5) 密閉連續干燥(物料轉移:過濾洗滌一體機→盤式干燥機,自動定量輸送,全密閉操作)

將沖洗除鹽、固液分離得到的高純度的濕樹脂經溜進料螺旋送入盤式干燥機進行連續干燥處理,干燥后的產品經過盤式干燥冷卻段冷卻后卸料送至成品受料倉,得到高純度樹脂成品。

干燥過程中蒸發出的濕分從干燥器項部進入冷凝器中凝結成液體,流入溶劑接收罐中,被冷卻后的惰性氣體有循環風機輸送到干燥器內,吸收物料的濕分后進入冷凝器內重新冷卻,形成閉路循環利用。

過濾洗滌干燥機純化后的聚芳醚酮中無機離子雜質、低聚物和有機雜質含量低,電絕緣性強和機械強度高,是一種非常優異的工程塑料。并且錐形過濾洗滌干燥機純化工藝可以在全封閉負壓條件下進行,對環境無 污染,可實現清潔生產。

無錫雙瑞致力于推動結晶過濾洗滌干燥設備的技術創新,珍視客戶給予的充分信賴。知識產權是雙瑞機械和客戶共同的生命線。在無錫雙瑞,我們堅持誠實敬業的立業之本,堅持對侵權行為零容忍,嚴厲打擊任何侵犯知識產權的犯罪行為。這是無錫雙瑞至高的責任、義務和承諾。我們必須精誠回報客戶的信任,徹底杜絕任何侵權行為。

加入收藏

加入收藏